WorkNC的Auto5 五轴联动编程优点

WORKNC 5轴加工

WORKNC5轴加工编程使用户将5轴加工简易化成为可能。WORKNC5轴加工的优势在于简单、强大的刀路编程和碰撞检测。

WORKNC5轴加工在大大提高用户加工的自动化程度的同时,也使得用户的加工过程更简单、更安全、更可靠。

优势一览

- 高效的刀路编程;

- 根据引导曲线、部分和面很容易设定刀路;

- Auto 5: 3轴刀路自动转化为5轴;

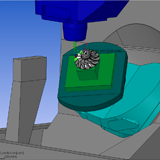

- 针对曲线切边加工、口袋式加工、叶片加工、管道加工、叶轮加工和激光加工的有效策略;

- 完全模拟加工过程。

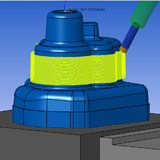

WORKNC Auto 5

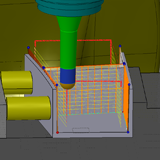

WORKNC AUTO5是5轴加工领域真正具有革命性的创新。WORKNC 5轴加工可将3轴刀路自动转换为5轴刀路,并充分考虑到用户所选择的5轴铣削中心。

WORKNC Auto5在将3轴刀路自动转换为5轴刀路时可进行自动碰撞检测,并综合考虑了刀具的特色和机床的参数,大大提高了加工的效率和安全性。

5轴联动加工模块

WORKNC的5轴联动加工模块,使用户能够直接生成与3D零件的几何形状相匹配的5轴刀具路径。

用户在加工复杂工件的时候,可使用这些连续的5轴刀具路径,使用户在减少大量设置操作的同时最大限度的保证加工的可靠性、快速和高质量。

WORKNC不同的加工策略使用户可以快速生成和其机床相匹配的5轴刀路。

标准刀具路径进行排序分为3个类别(根据引导曲线、部分或表面) ,这使加工准备工作更容易,并确保能快速创建刀具路径。

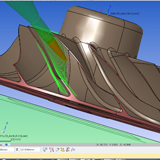

为了达到最佳效果,用户可以预先产看刀具路径并进行更改,比如角度增加和修改、刀路的连续性、刀具的方向等等,以确保加工的质量和刀具的使用寿命。

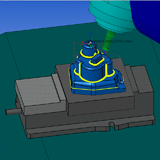

5轴同步模拟

WORKNC 5 轴同步模拟模块可确保高效模拟3轴, 3 +2轴和5轴加工刀路。

WORKNC 5 轴同步模拟模块可以检测不同的运动元素(零件,工具,刀架,加工头 … )之间的潜在碰撞冲突。用户可根据自己的需要创建新的虚拟加工方案。

WORKNC 5轴加工解决方案使用户和使用WORKNC 3轴一样简单,并且更可靠。

WORKNC的5轴加工解决方案更可靠、更高效,是用户的最佳选择。

WorkNC的Auto5模块是针对五轴联动编程的一个创新工具,它提供了多种优点,使得五轴加工变得更加高效和用户友好。

- 自动化3轴到5轴的转换:Auto5能够自动将3轴或固定5轴的刀路转化为联动5轴刀路,这个过程不依赖于特定机床的几何和运动特性,从而提高了编程的灵活性和效率。

- 碰撞检测:在自动转换过程中,Auto5会进行碰撞检测,确保刀具和刀柄在加工过程中不会与机床或工件发生碰撞,提高了加工的安全性。

- 机床运动学和几何学限制的考虑:Auto5在编程时会考虑机床的运动学和几何学限制,确保生成的刀路符合机床的实际工作能力,避免了因机床限制造成的加工问题。

- 提高加工品质:通过定义外围驱动线来控制刀具轴的摆动角度,Auto5能够减少C轴在内凹区域的频繁回摆,从而提高切削效率和加工表面的质量。

- 丰富的刀轨策略:Auto5提供了超过40种面向模具加工的3轴刀轨策略,并且可以将这些策略自动转换为多达360种以上的联动5轴刀轨模式,大大扩展了五轴加工的应用范围。

- 用户友好的操作性:Auto5提供了人性化的操作平台,即使是没有五轴编程经验的用户,也能通过简单的培训快速上手,实现高效的五轴联动编程。

- 5轴同步模拟:WorkNC的5轴同步模拟模块可以高效地模拟3轴、3+2轴和5轴加工刀路,检测潜在的碰撞冲突,并允许用户创建新的虚拟加工方案。

- 适用于复杂工件加工:Auto5特别适合于加工具有复杂几何形状的工件,如模具型腔或相关零部件,能够提供连续的5轴刀具路径,减少设置操作,保证加工的可靠性和质量。